*Por Jan Sierpe

Una breve reseña histórica.

Lamentablemente, es difícil encontrar información sobre el hombre que inventó la litografía offset. Según la mayoría de los testimonios, la invención de Ira Rubel cambió sin querer una industria y creó la primera imprenta offset hace más de 100 años.

Rubel nació en Chicago, murió a los 48 años en Inglaterra y nunca gozó de una vida de celebridad. Su invento no fue bien recibido, ya que la tipografía dominaba la industria grafica. Pero en 1960, la mayor parte de la impresión se hacía en offset. Hoy en día, la industria tiene un valor en los Estados Unidos superior a los doce mil millones de dólares.

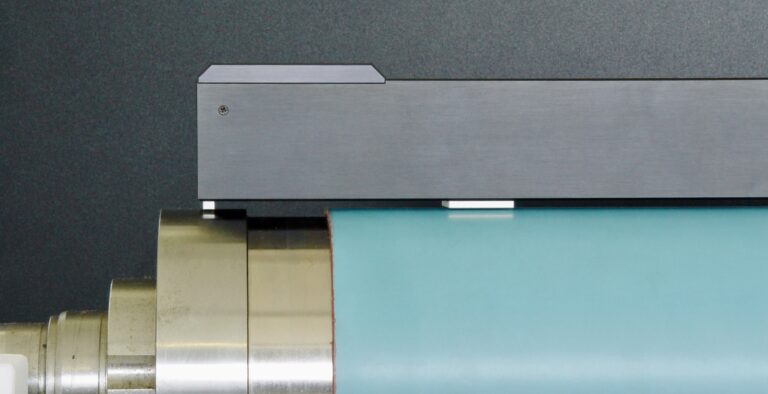

El punto de transferencia final en la litografía offset.

Las mantillas en la litografía offset son el sistema de transferencia y entrega final que determina la estabilidad, y la calidad de reproducción del proceso de impresión litográfica offset. Este principio de ingeniería mecánica se aplica en todas las máquinas de impresión offset y también con aplicaciones como impresión UV, de seguridad o digital.

Es evidente en las últimas tecnologías introducidas en el proceso de impresión litográfico offset sin planchas digital conocido como Nanografía; la mantilla es la clave del milagro de ingeniería introducido por primera vez por Landa. En este proceso que ha revolucionado a la industria de reproducción litográfica, una mantilla flexible, calentada y sin fin, transfiere directamente al sustrato, a gran velocidad, la imagen recién hecha de la capa de gotas microscópicas de tinta multicolor suministrada por la estación de impresión de las boquillas de inyección de tinta.

La evolución de la Mantilla litográfica.

Dos características agrupan las mantillas en comprimibles y no comprimibles; las comprimibles producen una ganancia de punto más reducida y consistente. Además, las mantillas comprimibles presentan una mínima distorsión en el punto de contacto con el cilindro de la plancha o la superficie del sustrato.

Innovaciones en las mantillas.

La construcción de mantillas litográficas ha evolucionado a lo largo de los años. Sin embargo, desde la introducción, hace más de cuarenta años, de las microesferas Expancel por parte de Nouryon, de Sundsvall (Suecia), el aumento de la compresibilidad y la mejora de la resistencia de las mantillas de impresión cambiaron la manera substancial la fabricación y duración de las mantillas desde entonces.

La arquitectura de la mantilla de impresión consiste en un respaldo de tejido de algodón robusto y reforzado, conocido como carcasa. A menudo incluye hilos de poliéster. Este tejido también tiene una trama para darle fortaleza y añadir estabilidad dimensional al material. La estructura de la mantilla también tiene capas interiores de tejido más fino entrelazado, según el grosor de la mantilla y sus capas de goma comprimibles.

Las capas comprimibles están constituidas por microesferas termoplásticas de alta fusión de Expancel que consisten en un polímero que encapsula un gas; cuando este se calienta, el gas expande la microesfera hasta 60 veces su volumen original sin aumentar su peso, lo que le permite ser un relleno ligero y un agente de soplado.

Otra valiosa propiedad de Expancel en el proceso de impresión offset litográfica es la reducción de las vibraciones internas entre los cilindros que permite una transferencia consistente y controlada de la capa de película de tinta recién formada al sustrato. Los tamaños de estas microesferas en mantillas varían desde 50 a 120 µ, con un diámetro medio de 90 µ distribuidos uniformemente por todo el elastómero.

Procedimientos de montaje y tensionado de la mantilla.

El tensado de la mantilla debe seguir siempre las sugerencias del fabricante. Basándome en mi experiencia profesional, el punto ideal de tensión de la mantilla es cuando la mantilla de impresión está montada en sus barras en ángulo recto y el empaque de hojas de base sean adecuadas según las especificaciones.

La prueba final de este procedimiento se obtiene al imprimir sin desviaciones o interferencias direccionales visibles o medibles o doblez del punto impreso durante la impresión.

Es posible que se requiera varias pruebas en la prensa para establecer las condiciones de tensión deseables y estables. Lo mejor es tensar con un taquímetro la mantilla y dejar la maquina en marcha con la impresión activada de dos a tres minutos y volver a tensarla. En ese momento, habrá establecido o restaurado las condiciones de impresión originales.

Tenga en cuenta que es vital para los impresores UV que no utilizan sistemas de curado por LED que tengan en cuenta el factor de exposición al calor de las mantillas. La mayoría de las mantillas tienden a estirarse más bajo una exposición extrema al calor, pero llegan a una meseta y tienden a quedarse ahí.

La superficie de la mantilla varía según el tipo de aplicaciones. Para las aplicaciones de envases plegadizos, lo ideal es una superficie rugosa para mejorar la transferibilidad y reducir la pegajosidad en el punto de contacto con el sustrato.

Nuevas tecnologías de aplicación de mantillas.

He tenido la oportunidad de utilizar el acabado Pearl de Continental en la aplicación de película metalizada en frío en las prensas Manroland Evolution.

Estas mantillas poseen una La superficie de perlas de vidrio, con aproximadamente 7.000 perlas de vidrio ultrafinas ancladas en la capa superior por centímetro cuadrado con una dureza 20% superior a las mantillas compresibles. Con estas propiedades la mantilla aplica una presión distribuida en la superficie perfecta para permitir un borde limpio y un despegue suave de la película metalizada de su matriz del proceso de metalizado en frio.

Otro desarrollo nuevo es en la Nanografía. En este proceso las de gotas tinta de los inyectores son transportadas sobre la superficie de una mantilla especialmente tratada y calentada a 120 C de temperatura para crear una fina capa de tinta uniforme que se transfiere al sustrato bajo presión.

Evaluación mecánica y controles de calidad de la mantilla de impresión e instrumentos.

La alineación de los cilindros, el calibre de la mantilla y su cuadratura son parámetros mecánicos críticos en la impresión offset. La presión de los anillos de los cilindros debe ser revisada y ajustada de vez en cuando para cumplir con las especificaciones requeridas.

Los anillos de los cilindros son la única referencia física fiable y precisa del contacto de los cilindros. La diferencia de calibre de las mantillas de un borde a otro y la cuadratura no son manejables en la prensa. Estos problemas de fabricación y conversión se presentan principalmente en las mantillas de gran tamaño.

Alineación de los cilindros.

La paralelidad y el contacto entre los cilindros de la plancha y de la mantilla son fundamentales para una transferencia de imagen consistente y estable. Es aconsejable comprobar si los anillos de todas las unidades de impresión en las prensas multicolor tienen una presión comparable.

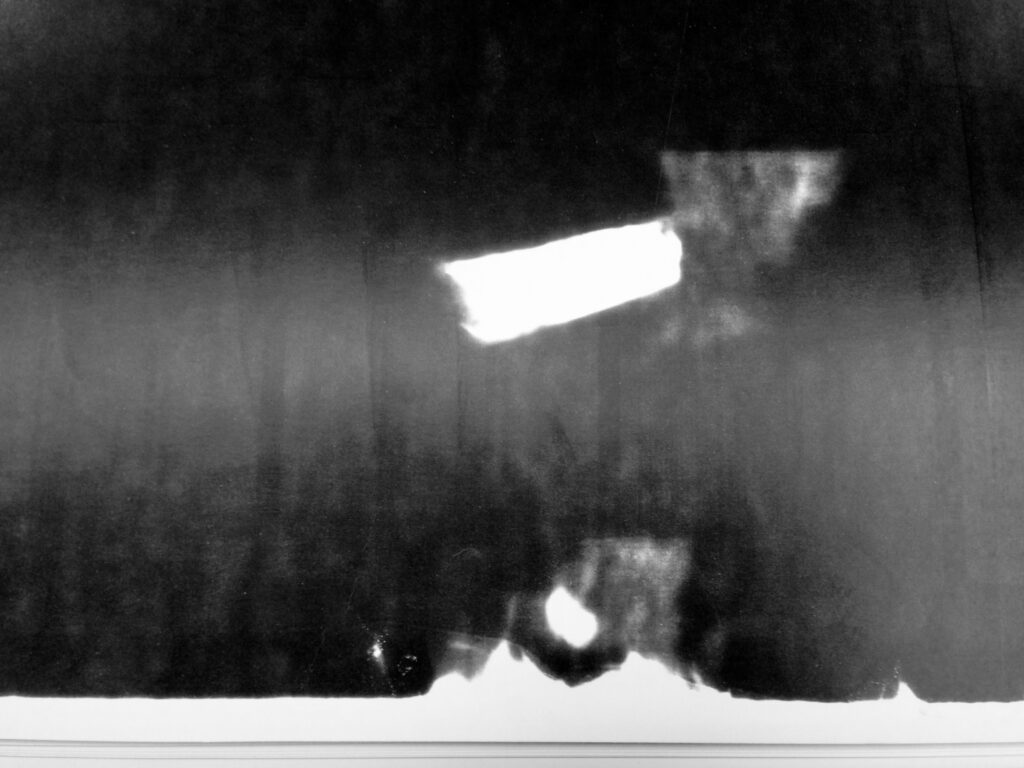

Los técnicos de prensas utilizan un método muy preciso para comprobar la presión de los anillos de los cilindros. Pero los operarios pueden comprobar la presión de los cilindros mediante el conocido método de la huella digital.

Para los mecánicos de la prensa, el instrumento de calibre de PITSID para medir la apertura es muy útil y rápido para evaluar la paralelidad de los cilindros.

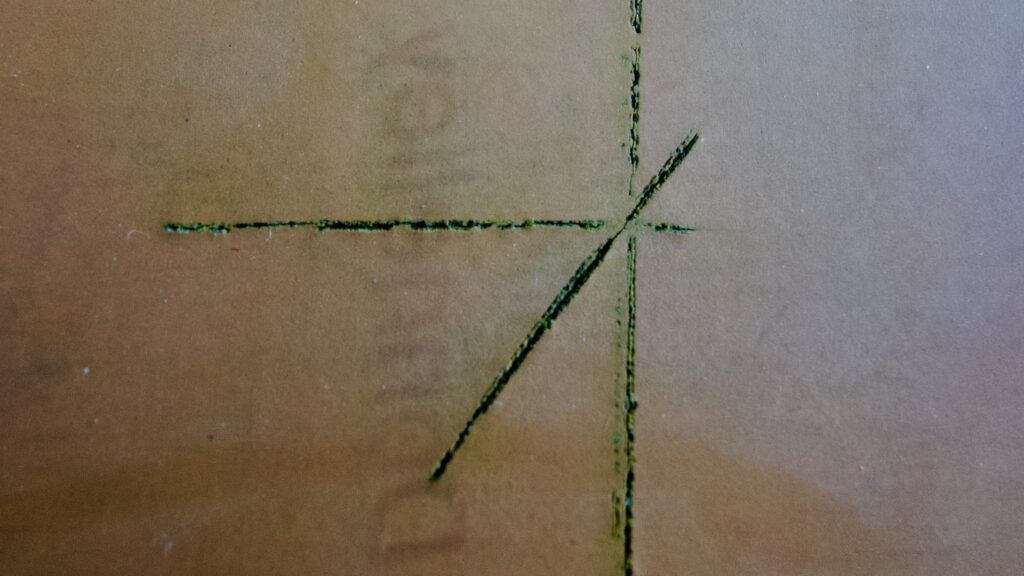

Cuadratura de la mantilla.

Lo mismo ocurre con la escuadra, ya que la conversión de mantillas a partir de grandes rollos realizada a mano a veces da lugar a errores humanos. Los pasos críticos del proceso de conversión incluyen el corte y el montaje de barras de aluminio o acero. Ambos pasos pueden producir una mantilla fuera de escuadra.

Las mantillas fuera de escuadra producen una tensión desigual alrededor del cilindro de la mantilla y causan problemas de registro interno en la impresión multicolor.

Espesor de la mantilla.

Para las inspecciones de control de calidad, utilice un instrumento de medición de espesor fiable. La empresa E. J. Cady & Company lleva 128 años fabricando instrumentos de medición, desde 1893. Fabrican una gama de micrómetros análogos y digitales aprobados por la ASTM y la TAPPI.

Recomiendo el micrómetro, análogo de banco, modelo DWL, que permite medir en el centro y en los bordes de las mantillas. También Cady ofrece un mecanismo de acción retardada para reducir la velocidad de descenso del yunque superior. El mecanismo de acción retardada asegura a cualquier operario una presión de «golpe» constante del yunque cada vez que se suelta el mango del micrómetro.

Altura de las mantillas en relación con los anillos de los cilindros.

Es esencial tener a mano un instrumento para comprobar la altura real de las mantillas con relación a los anillos de los cilindros. He utilizado muchos tipos de instrumentos para medir la altura de las mantillas y me he dado cuenta de que no hay un instrumento que sirva para todo.

Creo que el sistema de medición de empaque más práctico disponible es el de PITSID, Sächsisches Institut für die Druckindustrie GmbH. Tienen calibradores para diferentes tamaños de cilindros, lo que es clave para una rápida inspección de las mantillas, y son sensibles y fáciles de usar.

Consejos y cuidado de las mantillas.

Algunas mantillas son más resistentes y se adaptan a las diferencias de calibre de los sustratos, especialmente en el caso de los sustratos de cartón para estuches plegadizos.

Es aconsejable lavar las mantillas con cierta frecuencia, incluso si la impresión está dentro de los estándares de calidad, ya que los residuos acumulados en el sustrato tienden a dañar la superficie de la mantilla.

Una mantilla bien diseñada se recuperará de un suceso como el golpe o la depresión de la superficie causada por el paso accidental de un objeto extraño o de varias hojas de papel a través de los cilindros de impresión, así como de la formación de líneas de papel. Retire la mantilla de impresión afectada de la prensa y déjela reposar en posición horizontal. A menudo, la depresión se recupera.

Si persiste una zona afectada por el golpe, un parche prolongará la vida útil de la mantilla de impresión. Un sólido seco (plasta) indicará fácilmente la zona afectada para arreglarla. Asegúrese de cambiar el papel de base calibrado, ya que es la primera capa que se daña con los golpes. Lo que no se puede arreglar son las grietas en la superficie de la mantilla.

Evite que las hojas de la base se extiendan o envuelvan más allá de la superficie del cilindro de la mantilla, en el hueco del cilindro. En su lugar, corte los pliegos con un ligero ángulo, de modo que se desplacen dentro de la zona del bisel del cilindro para permitir una función de descarga de la impresión más suave bajo presión; los impresores de Alemania utilizan este procedimiento con gran éxito para evitar los golpes de presión de la impresión ON y OFF.

Consejos técnicos.

Merece tener presentes algunos consejos prácticos para que los operarios de las prensas, sometidos a la presión de mantenerse centrados en la calidad, la reproducción del color y las tareas de control del proceso.

*Compruebe los sistemas de lavado automático de mantillas y no dé por sentado que están totalmente operativos. Son sistemas fiables de apoyo a la prensa, pero a menudo, estos sistemas necesitan un mantenimiento preventivo. Además, los problemas mecánicos o neumáticos pueden impedir fácilmente que funcionen como se espera.

*Evite los solventes que puedan hinchar o dañar la superficie de la mantilla. A menudo, el uso de disolventes fuertes tiende a endurecer la superficie del caucho y a reducir la transferibilidad efectiva de la tinta.

*Asegúrese de que la tinta no se acumula en los cilindros impresores. La tinta seca crea un abultamiento duro que hace que aparezcan zonas bajas de presión en la superficie de la mantilla, especialmente en la impresión UV. Las manchas de tinta residual o el marco de la imagen se endurecen en los cilindros de impresión. Utilice rascadores para eliminar esas manchas de grumos de tinta, recójalas con cuidado y no deje que se acumulen dentro de la máquina.

*Revise visualmente las mantillas periódicamente. A menudo, hacia el final del ciclo de vida de las lámparas UV interdeck, éstas tienden a debilitarse primero en los extremos, haciendo que la tinta se pegue y se amontone en la siguiente unidad de impresión. Este amontonamiento de la mantilla hace que la superficie se estampe de forma irreparable. Ajuste la potencia de la lámpara UV intermedia al curado necesario para la velocidad y la cobertura de la máquina y no al máximo. Un calor excesivo envejece las mantillas.

*Evite rayar con la mano una guía lateral (marcador) en las planchas. Esta mala práctica habitual provoca daños en la superficie de la mantilla: cualquier rebaba en la superficie de la plancha daña las mantillas y el desgaste prematuro o el daño en todos los rodillos que tocan la plancha si ha estado haciendo esto, exija al departamento de desarrollo o preimpresión que incluya las marcas del marcador en la plantilla de la imagen.

*No empaque demasiado la mantilla para aumentar la ganancia de punto. La presión excesiva envejecerá la mantilla antes de tiempo y provocará el desgaste de la plancha en toda la gama de reproducción. Además, aparecerán rayas de presión de impresión ON y OFF en las áreas sólidas impresas, y las vibraciones amplificadas por la presión excesiva reverberarán, creando nuevas marcas de rodillo de tinta en todo el tren de tinta, incluyendo el sistema de mojado. Estas interferencias mecánicas acaban afectando negativamente a la calidad de la impresión. Además, el embalaje tiende a deformarse bajo la mantilla.

*Si se produce una pérdida de agua del sistema de humectación por accidente, asegúrese de revisar las hojas de la base de las mantillas, ya que podrían mojarse y dañarse

Sobre el Autor

Este artículo pretende llegar a los propietarios de empresas, directores, gerentes, técnicos, mecánicos, profesionales de Mantención, operadores de prensa, técnicos de control de calidad, control de proceso de materiales, o cualquier persona directamente relacionada en el proceso de impresión interesado en la optimización del proceso, la calidad y la reducción de residuos. Jan Sierpe es un profesional bilingüe Ingles y Español, experto G7®, dedicado exclusivamente a la capacitación de operarios, evaluación técnica de equipos de impresión, optimización de procesos y reducción de mermas.